Das Forschungslabor im Fachgebiet Datenverarbeitung in der Konstruktion (DiK) an der Technischen Universität (TU) Darmstadt.

Die Idee mit dem Zahnersatz ist nur eines von vielen Projekten im Bereich der Virtuellen Produktentwicklung, an denen die Wissenschaftler der TU Darmstadt innerhalb der vergangenen Jahre gearbeitet haben. Oft finden diese Projekte in enger Zusammenarbeit mit Kollegen aus anderen Fachgebieten statt, zum Beispiel aus Maschinenbau, Mathematik und der Architektur. Wie in dem Fall des durch die Deutsche Forschungsgemeinschaft (DFG) geförderten Sonderforschungsbereichs (SFB) 666. Thiago Weber Martins, Doktorand am DiK, hält ein kleines, für Laien eher unscheinbares Bauteil in den Händen. „Das ist ein multifunktionales Blechbauteil zur Realisierung der linearen Führung eines Fassadenreinigers, um die Außenseiten großer Gebäude zu säubern“, erklärt er mit einer großen Portion Enthusiasmus in der Stimme. Dank des im Rahmen der SFB 666 entwickelten Fertigungstechnologien „Spaltprofilieren“ und „Spaltbiegen“ können verzweigte Blechbauteile integral, sprich an einem Stück, gefertigt werden. Durch die Einführung solcher innovativen Fertigungstechnologien entstehen neue Herausforderungen in der virtuellen Produktentwicklung. Deshalb wurden am DiK Modellierungsfunktionen für CAD-Systeme entwickelt, um parametrische 3D-CAD-Modelle des verzweigten Blechbauteiles erzeugen zu können. Musste man das Bauteil bisher aus mehreren Einzelstücken zusammensetzen, kann das dank der neuen Verfahren jetzt besser und kostengünstiger in einem Stück produziert werden. Entsprechend interessant ist diese Methode für Betriebe unterschiedlichster Branchen. „Was wir bei uns durch die Modellierungsfunktionen im CAD-System mit nur einem Mausklick verändern, können wir drüben auf der Fertigungslinie der Maschinenbauer real herstellen“. Denn durch die entwickelten Modellierungsfunktionen für Spaltprofilieren und Spaltbiegen können nicht nur Produktentwicklungsprozesse effizienter werden, es können auch fertigungsrelevante Informationen dadurch in 3D-CAD-Modelle integriert werden.

Vom Recycling zum Produkt und wieder zurück

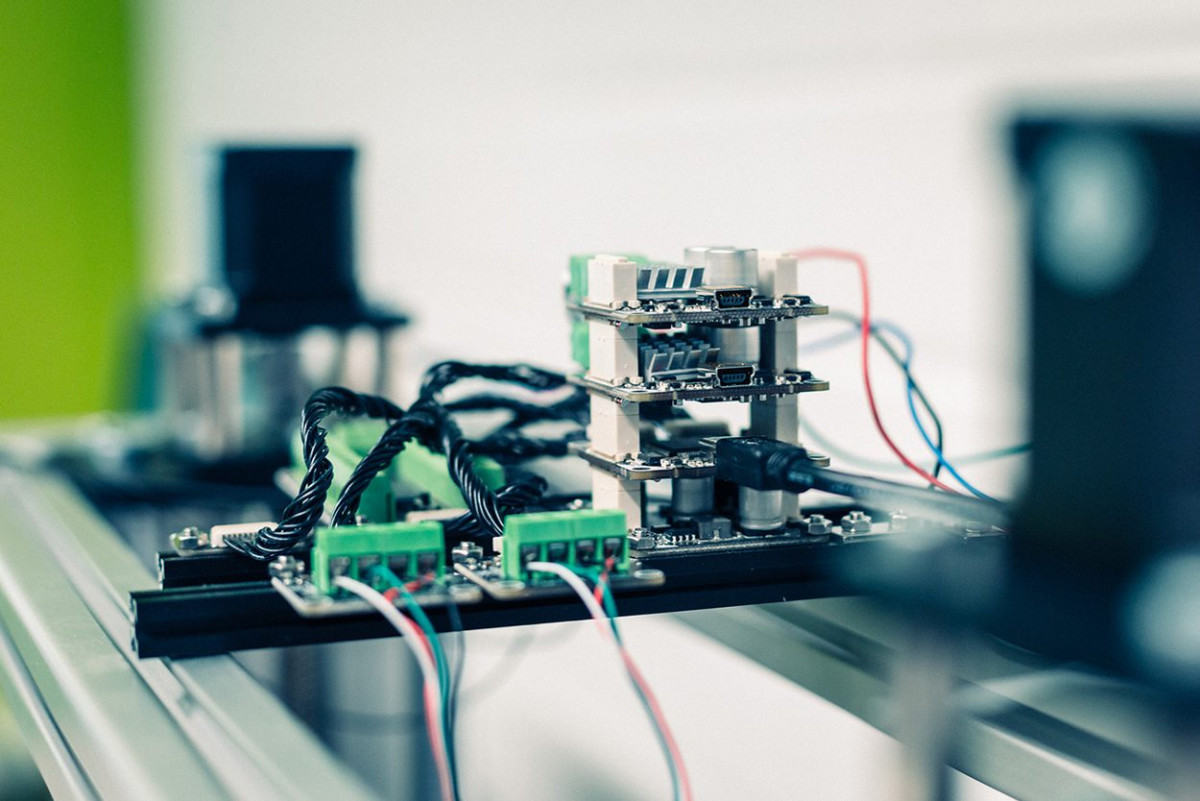

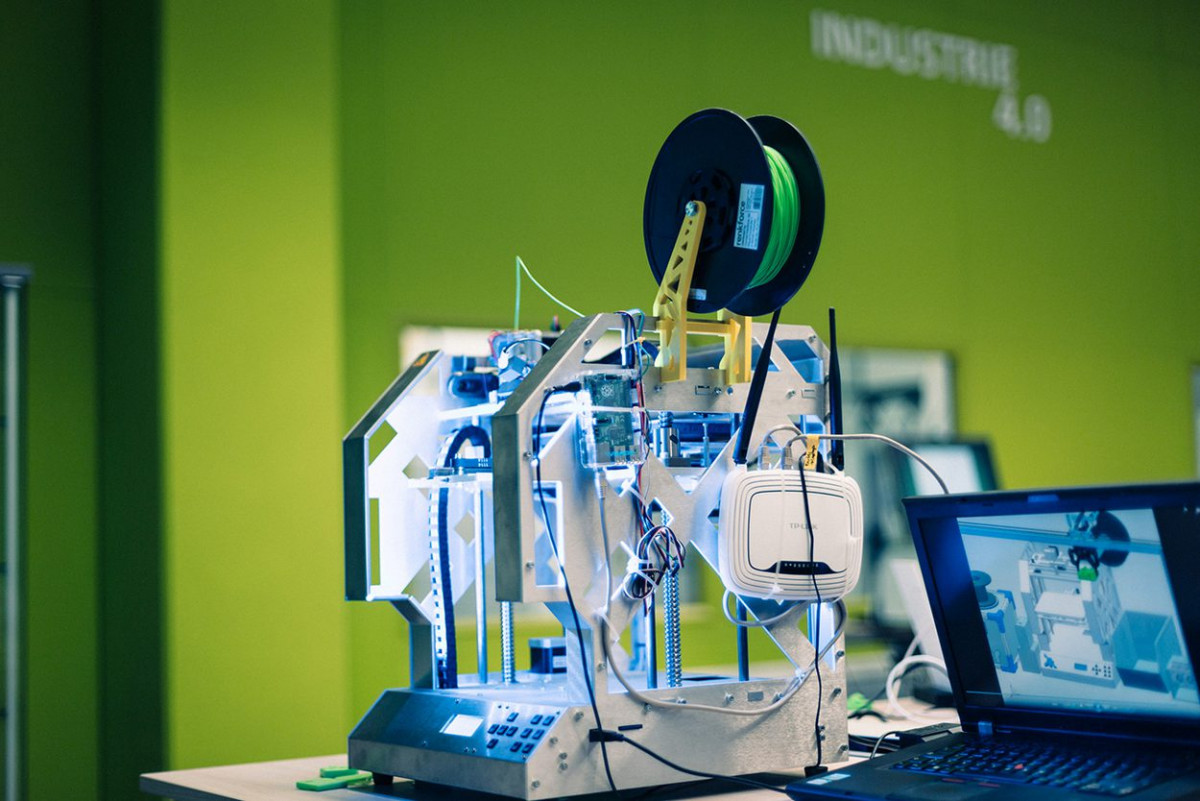

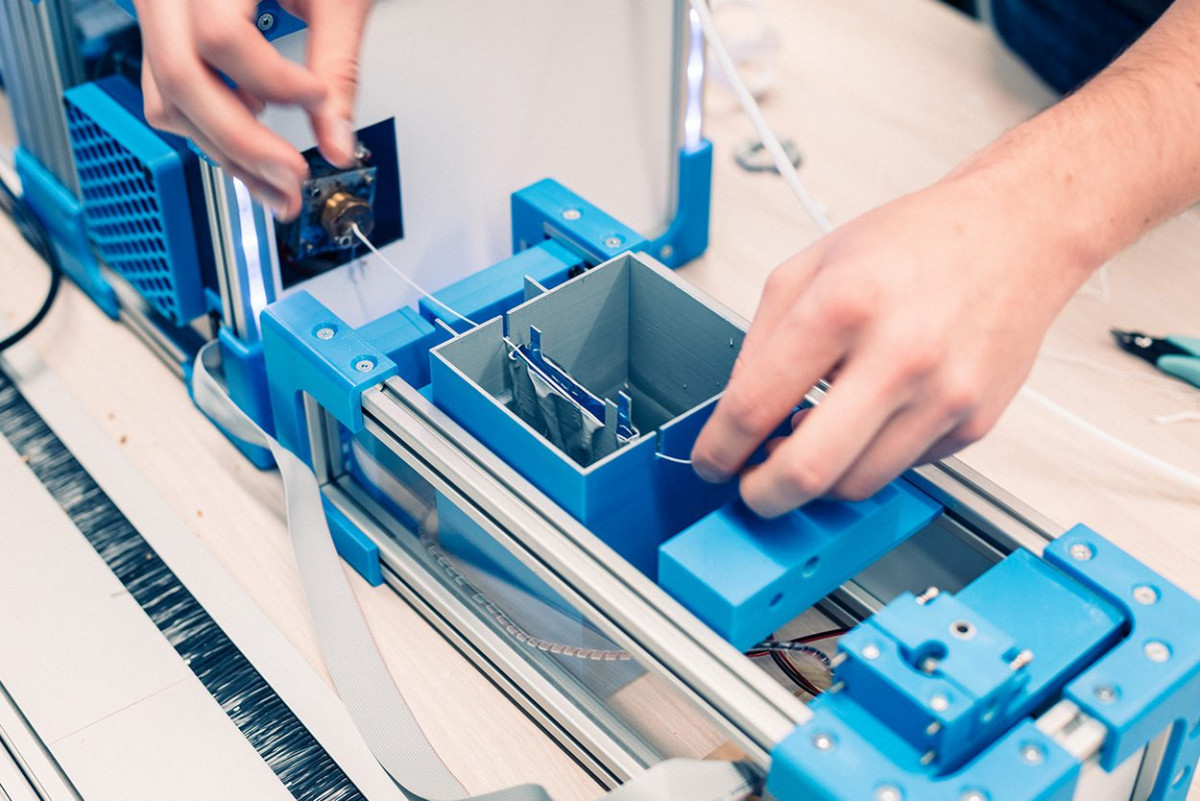

Ein paar Meter weiter steht Cordula Auth an einer weiteren ‚Prozessinsel’ des Forschungslabors. Sie ist spezialisiert auf den Bereich Additive Fertigung am DiK. „Wir haben hier den gesamten Produktlebenszyklus abgebildet, von der Materialerzeugung über die Bauteilfertigung bis zum Recycling“, sagt sie mit einem stolzen Lächeln und zeigt auf mehrere, nebeneinander aufgebaute Apparaturen. Sie hält ein kleines Plastiktütchen in die Luft, das ein ausrangiertes Bauteil sowie das bereits geschredderte Material enthält. Dieses Granulat wird in einem Extruder aufgeschmolzen und schließlich zu einem Strang zusammengeführt – aus dem später etwas Neues hergestellt werden kann. „Im nächsten Schritt können wir am Rechner unser Bauteil konstruieren“, erklärt Cordula. Hierbei greift sie auf die Verfahren der Virtuellen Produktentwicklung zurück, also die Modellierung mittels CAD-Systems. Die Datei sendet Cordula an einen 3D-Drucker, der das gewünschte Bauteil fertigt.

Doch mit der Herstellung ist es noch nicht getan. Die Forscher aus Darmstadt haben auch für die Phase der Nutzung neuartige Lösungen erdacht: So markieren sie die Bauteile durch die Integration von sogenannten RFID-Tags. Per App sind nun alle relevanten Daten abrufbar: Welches Gerät hat das Bauteil wann gedruckt, wie war die Raumtemperatur und wie hoch die Luftfeuchtigkeit? Durch diese einzigartige Identifizierbarkeit kann bereits im Produktionsprozess Ausschussware besser erkannt werden. „Aber auch, wenn ein Teil frühzeitig defekt ist, lässt sich der Ursache zielgerichteter auf den Grund gehen – und letztlich der Produktionsprozess optimieren“, so Cordula. Im nächsten und letzten Schritt wollen die Mitarbeiter am DiK noch das Recycling integrieren.