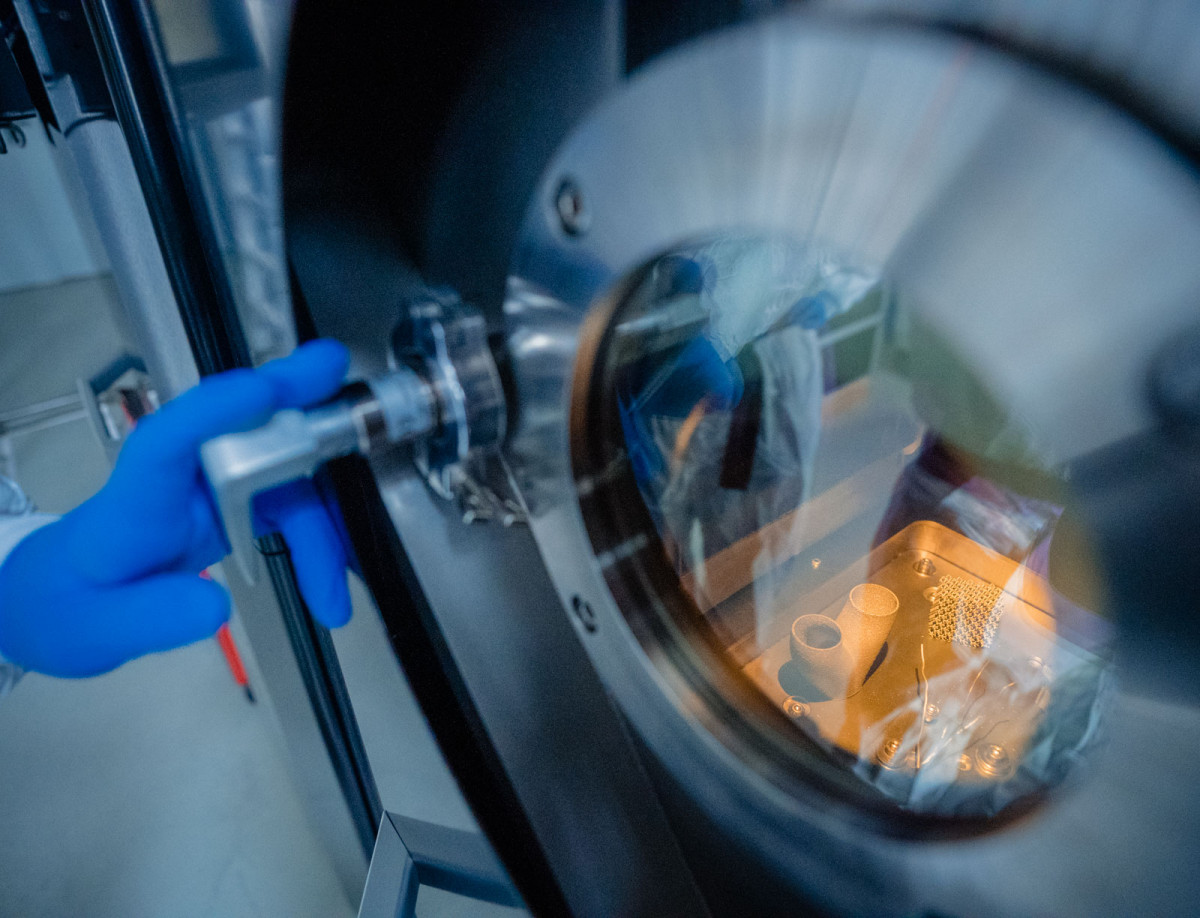

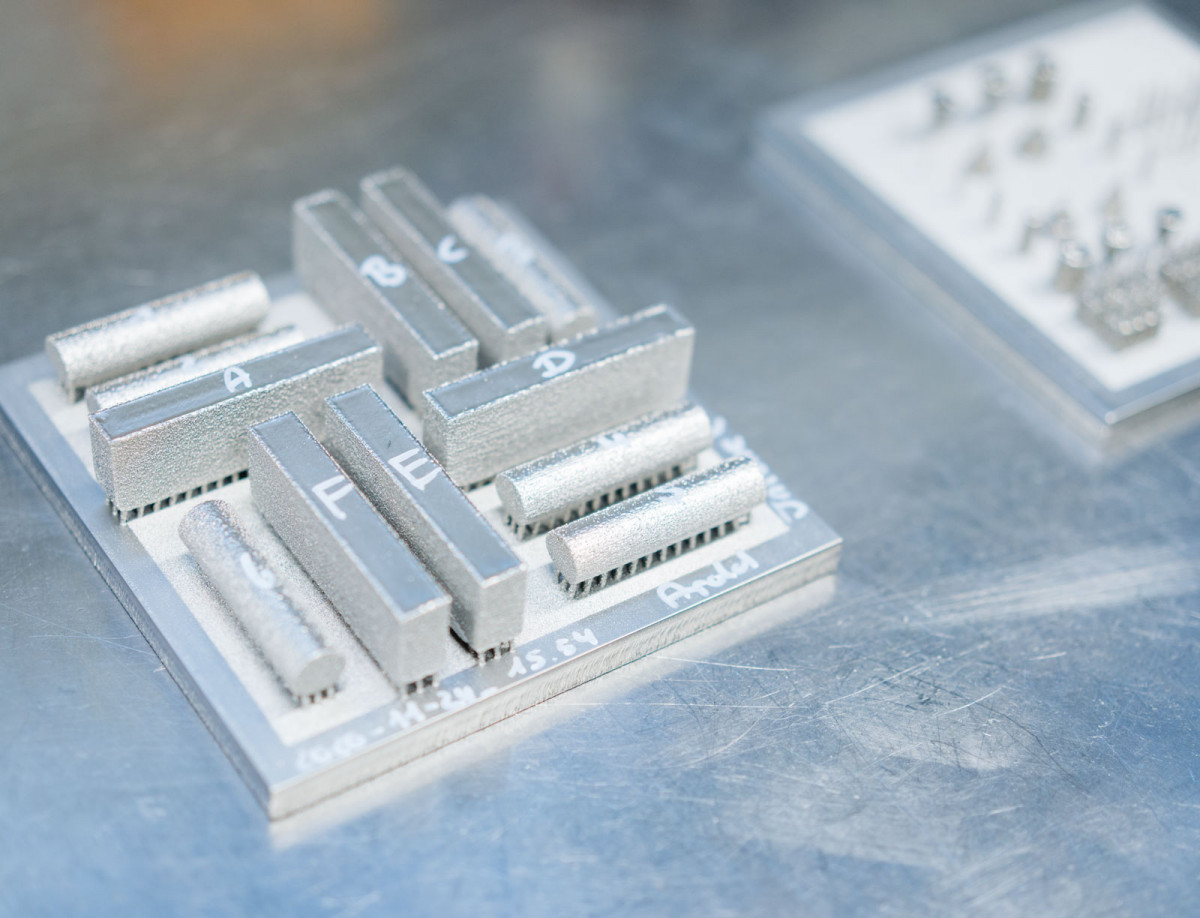

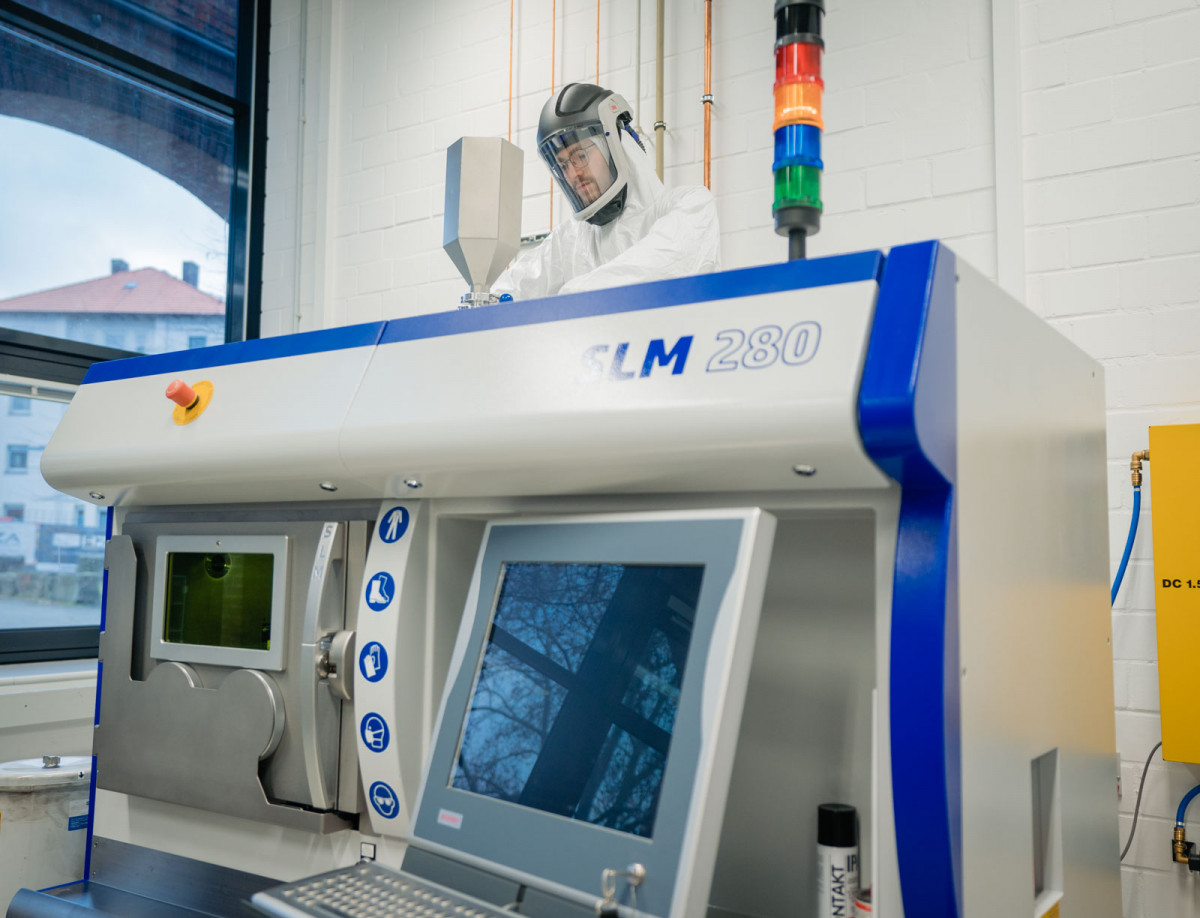

Der Spieltrieb war es, der Prof. Dr. Niendorf überhaupt an dieses Thema heranführt hat, als er vor einigen Jahren erst in Paderborn und dann in Freiberg die ersten Elemente hergestellt über additive Fertigung in den Händen gehalten hat: „Das erste, was wir gedruckt haben, war ein filigranes Gitter mit unglaublich hoher Belastbarkeit. Das war mein Einstieg in das Thema.“ Und dieser Spieltrieb kann auch im Labor prima ausgelebt werden: „Wir haben eine Elektronenstrahlschmelzanlage und eine Laserstrahlschmelzanlage“, erzählt Moritz. „Beides sind pulverbettbasierte Verfahren: oben kommt das Pulver rein, unten kommt das Teil raus.“ Aber: „So einfach ist es natürlich nicht: Das ist gar nicht mal so leicht“, relativiert Tizian. „Da gehört sehr viel Prozessverständnis dazu und man bekommt sehr häufig gar nicht das, was man gerne haben möchte.“ Und genau hier setzt dann die Wissenschaft ein – wenn das neue Material vor einem liegt. „Dann wollen wir auch wissen: Wie sieht die Mikrostruktur darin aus? Wie habe ich die mechanischen Eigenschaften modifiziert? Und dann beginnt unsere Arbeit, den Werkstoff bis ins Detail zu analysieren, um dann zu schauen, was wir damit Neues anstellen können.“

Die Möglichkeiten sind dabei nahezu unendlich. „Es gibt sehr viele Metalle. Die Zahl der herstellbaren Legierungen ist dabei riesig, da man mit diesen Verfahren seine eigenen Varianten herstellen kann!“, erzählt Tizian begeistert. „Durch das Pulververfahren kann man neue Materialien viel einfacher herstellen. Es ist eine riesengroße Spielwiese, auf der alles offen ist und auf der es kaum Limitierungen gibt!“ Limitierungen gibt es auch in der Anwendung kaum. Bei Industrieforschungsaufträgen gibt es mehr Anfragen, als mit den zwei Anlagen vor Ort bearbeiten werden können, erzählt Prof. Dr. Niendorf. Seit einigen Jahren gibt es ein Industrienetzwerk in Zusammenarbeit mit der IHK. „Wir waren überrascht vom Zulauf des ersten Treffens. Geplant waren 15 Besucher, es wurden 50. Und das hat sich auch so gehalten.“ Das Fachgebiet geht viele Kooperationen mit der Industrie ein, um dort neue Prozessvarianten nutzen zu können. „Wir machen einen massiven Transfer in die Industrie. Dies beruht auf Gegenseitigkeit, wir holen uns auch Impulse aus der Industrie und bieten teils Dienstleistungsfertigungen von neuen Designs an. Aber dafür reichen die zwei Anlagen nicht mehr.“ Niendorf lacht: „Die Wunschliste von mir ist lang.“

Der Maschinenbau in Kassel mit dem Schwerpunkt additive Fertigung ist ein Studiengang mit Zukunft, Prestige und hoher Qualität: „Was wir hier machen, macht uns weltweit einzigartig, das sorgt sogar für eine große Sichtbarkeit in den USA“, zeigt sich Niendorf berechtigt stolz. „Dort habe ich vor einigen Wochen einen renommierten Forschungspreis bekommen für die Arbeit der Gruppe hier. Dabei ist es eine besondere Auszeichnung wenn man in den USA einen Preis bekommt und hier in Europa forscht. Dies zeigt mir: es strahlt weltweit, was wir hier machen!“